¿Qué es la Evaluación de Riesgos en Mantenimiento Preventivo?

La evaluación de riesgos en mantenimiento preventivo es un proceso crítico que busca identificar, analizar y mitigar los posibles riesgos asociados con el mantenimiento de equipos e instalaciones antes de que ocurran fallos. Este enfoque proactivo no solo ayuda a garantizar la seguridad del personal, sino que también prolonga la vida útil de los activos, optimizando así los recursos y reduciendo los costos operativos.

Identificación de Riesgos

El primer paso en la evaluación de riesgos es la identificación de posibles peligros que puedan surgir durante el mantenimiento preventivo. Esto incluye el análisis de factores como el desgaste de componentes, errores humanos y condiciones ambientales adversas. La identificación adecuada permite a los equipos de mantenimiento prepararse y planificar intervenciones que minimicen la probabilidad de incidentes.

Análisis y Mitigación

Una vez identificados los riesgos, se procede al análisis para determinar la gravedad y la probabilidad de cada uno. Este análisis permite priorizar las acciones correctivas y establecer medidas de control efectivas. La mitigación puede incluir la implementación de procedimientos de seguridad, la capacitación del personal y el uso de tecnología avanzada para monitorear el estado de los equipos.

La evaluación de riesgos es un componente esencial en cualquier estrategia de mantenimiento preventivo, ya que permite anticipar problemas potenciales y tomar medidas proactivas para evitarlos. Esto no solo mejora la seguridad y la eficiencia operativa, sino que también contribuye a la sostenibilidad a largo plazo de las operaciones industriales.

Importancia de la Evaluación de Riesgos en Mantenimiento Preventivo

La evaluación de riesgos es un componente crucial del mantenimiento preventivo ya que permite identificar y mitigar posibles fallas antes de que ocurran, garantizando así la continuidad operativa de los equipos y sistemas. En este proceso, se analizan los diferentes factores que podrían causar interrupciones o daños, lo que ayuda a las empresas a priorizar las tareas de mantenimiento y asignar recursos de manera más eficiente. Al implementar una evaluación de riesgos efectiva, se pueden evitar costosos tiempos de inactividad y prolongar la vida útil de los activos.

La identificación temprana de riesgos también contribuye a mejorar la seguridad laboral. Al detectar potenciales fallos o peligros, las empresas pueden tomar medidas preventivas para proteger a sus empleados y cumplir con las normativas de seguridad vigentes. Esto no solo minimiza el riesgo de accidentes, sino que también promueve un ambiente de trabajo más seguro y confiable. Además, un enfoque proactivo en la gestión de riesgos puede aumentar la confianza de los trabajadores en las operaciones diarias.

Otro aspecto importante es que la evaluación de riesgos en mantenimiento preventivo facilita la optimización de costos. Al anticipar y prevenir problemas, las organizaciones pueden evitar reparaciones de emergencia, que suelen ser más costosas y disruptivas. La planificación adecuada del mantenimiento reduce la necesidad de intervenciones no programadas y permite a las empresas gestionar mejor su presupuesto de mantenimiento. Por lo tanto, invertir en una evaluación de riesgos robusta no solo protege los activos, sino que también es una decisión económicamente inteligente.

Pasos Clave para Realizar una Evaluación de Riesgos Efectiva

Realizar una evaluación de riesgos efectiva es fundamental para identificar y mitigar potenciales amenazas en cualquier organización. El primer paso crucial es identificar los riesgos. Esto implica un análisis detallado de todas las áreas de la empresa, considerando factores internos y externos que podrían representar un peligro. Es importante involucrar a diferentes departamentos para asegurar que no se pase por alto ningún riesgo potencial.

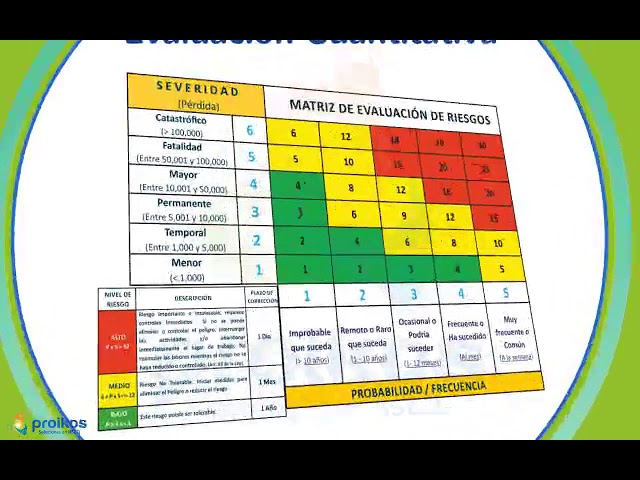

Una vez identificados los riesgos, el siguiente paso es analizar y evaluar su impacto. Aquí es donde se determina la probabilidad de que cada riesgo ocurra y el impacto que tendría en la organización. Utilizar herramientas como matrices de riesgo puede ser de gran ayuda para clasificar los riesgos según su severidad y frecuencia. Este análisis permite priorizar los riesgos que requieren atención inmediata.

Desarrollo de Estrategias de Mitigación

Después de evaluar los riesgos, es esencial desarrollar estrategias de mitigación. Estas estrategias deben ser específicas para cada riesgo identificado y pueden incluir medidas preventivas, planes de contingencia y procedimientos de respuesta. Involucrar a todo el personal en la implementación de estas estrategias es vital para asegurar su eficacia. Además, establecer un sistema de monitoreo continuo permitirá realizar ajustes necesarios en tiempo real.

Finalmente, es importante documentar todo el proceso de evaluación de riesgos. Mantener registros detallados no solo ayuda en la revisión y mejora continua del proceso, sino que también es crucial para cumplir con normativas y estándares de la industria. Documentar los riesgos, las evaluaciones y las estrategias de mitigación garantiza que la organización esté preparada para auditar su enfoque de gestión de riesgos en cualquier momento.

Herramientas y Técnicas para la Evaluación de Riesgos en Mantenimiento

En el ámbito del mantenimiento, la evaluación de riesgos es crucial para garantizar la seguridad y eficiencia de las operaciones. Una de las herramientas más utilizadas es el Análisis de Modos de Fallo y Efectos (AMFE), que permite identificar posibles fallos en un sistema y sus consecuencias. Esta técnica se centra en el estudio detallado de cada componente, evaluando la probabilidad de fallos y el impacto potencial, lo que ayuda a priorizar acciones correctivas.

Otra técnica fundamental es el Análisis de Árbol de Fallos (FTA, por sus siglas en inglés). Este método gráfico y deductivo se utiliza para determinar las causas raíz de un fallo específico. A través de diagramas de árbol, el FTA descompone eventos complejos en partes más manejables, facilitando la identificación de áreas críticas que requieren atención en el mantenimiento preventivo.

Además, el uso de software especializado para la gestión de riesgos en mantenimiento se ha vuelto cada vez más común. Estas herramientas digitales permiten la recopilación y análisis de datos en tiempo real, mejorando la capacidad de respuesta ante posibles fallos. Entre las funciones más valoradas se encuentran la creación de modelos predictivos y la simulación de escenarios, que ayudan a anticipar problemas antes de que ocurran.

Lista de Herramientas Comunes

- CMMS (Computerized Maintenance Management System): Facilita la planificación, seguimiento y análisis de las actividades de mantenimiento.

- IoT y Sensores Inteligentes: Proporcionan datos en tiempo real sobre el estado de los equipos, permitiendo un mantenimiento más proactivo.

- Software de Análisis Predictivo: Utiliza algoritmos avanzados para prever fallos y optimizar las operaciones de mantenimiento.

Consejos Prácticos para Mejorar la Evaluación de Riesgos en Mantenimiento Preventivo

La evaluación de riesgos es un componente crucial en el mantenimiento preventivo, ya que permite identificar posibles fallos antes de que se conviertan en problemas graves. Para mejorar este proceso, es esencial adoptar un enfoque sistemático que considere todos los aspectos del equipo y su entorno operativo. Realizar auditorías regulares es uno de los pasos fundamentales. Estas auditorías ayudan a identificar patrones y tendencias que podrían indicar un riesgo potencial, permitiendo así implementar medidas preventivas efectivas.

Implementar el uso de tecnologías avanzadas, como sensores IoT y análisis de datos, puede proporcionar información valiosa sobre el rendimiento del equipo. Estas tecnologías permiten un monitoreo continuo y en tiempo real, lo que facilita la detección temprana de anomalías. Al integrar estos datos con sistemas de gestión de mantenimiento, las organizaciones pueden optimizar sus programas de mantenimiento preventivo y reducir el tiempo de inactividad no planificado.

Es vital también capacitar al personal en la identificación y gestión de riesgos. Un equipo bien entrenado es capaz de reconocer señales de advertencia y tomar medidas proactivas para mitigar posibles problemas. La capacitación regular asegura que todos los miembros del equipo estén actualizados con las mejores prácticas y las últimas tecnologías en el campo del mantenimiento preventivo.

Implementación de Protocolos Estandarizados

Establecer y seguir protocolos estandarizados para la evaluación de riesgos es otro consejo práctico clave. Estos protocolos deben incluir listas de verificación detalladas que aseguren que todos los aspectos del equipo y su entorno sean evaluados de manera consistente. Además, los protocolos deben ser revisados y actualizados periódicamente para reflejar cualquier cambio en las condiciones operativas o en las regulaciones del sector.